トップ>KTRニュース>第23回「積層造形(ラピッドプロトタイピング)」について

KTRニュース

株式会社KTRへのご依頼・お問合わせは、TEL:072-997-3471、

メール ktr@office.zaq.jp でも受け付けております。

過去配信済みのKTRニュース

第001回「LD50(エルディーゴジュウ)」について

第001回「LD50(エルディーゴジュウ)」について 第005回「製品の安全性(有害物質について)」

第005回「製品の安全性(有害物質について)」 第013回「環境マネージメントシステム」について

第013回「環境マネージメントシステム」について 第015回「PBB(ピービービー),PBDE(ピービーディーイー)」について

第015回「PBB(ピービービー),PBDE(ピービーディーイー)」について 第025回「化学物質の安全性」について

第025回「化学物質の安全性」について 第030回「有機溶剤(ゆうきようざい)」について

第030回「有機溶剤(ゆうきようざい)」について 第031回「かび」とは何か

第031回「かび」とは何か 第036回「CAS 番号(キャス バンゴウ)」について

第036回「CAS 番号(キャス バンゴウ)」について 第038回「界面活性剤(かいめんかっせいざい)」について

第038回「界面活性剤(かいめんかっせいざい)」について 第040回「化学物質の安全性調査」について

第040回「化学物質の安全性調査」について 第043回「無毒性量(むどくせいりょう)」について

第043回「無毒性量(むどくせいりょう)」について 第046回「環境マーク」について

第046回「環境マーク」について 第051回「放射線の単位」について

第051回「放射線の単位」について 第053回「プラスチックの添加剤(てんかざい)」について

第053回「プラスチックの添加剤(てんかざい)」について 第054回「臭いとVOC(ブイオーシー)」について

第054回「臭いとVOC(ブイオーシー)」について 第068回「EN71-3の規制物質増える」

第068回「EN71-3の規制物質増える」 第074回「エコテック規格100」について

第074回「エコテック規格100」について 第081回「in vitro(イン・ビトロ)とin vivo(イン・ビボ)」について

第081回「in vitro(イン・ビトロ)とin vivo(イン・ビボ)」について 第083回「皮膚感作性(ひふかんさせい)」について

第083回「皮膚感作性(ひふかんさせい)」について 第084回「鉛毒(なまりどく)」について

第084回「鉛毒(なまりどく)」について 第104回「毒」について

第104回「毒」について 第106回「皮膚刺激性」について

第106回「皮膚刺激性」について 第108回「きのこ」について

第108回「きのこ」について 第112回「エコマーク」について

第112回「エコマーク」について 第117回「ワクチン」とは何か

第117回「ワクチン」とは何か 第014回「アクリル」について

第014回「アクリル」について 第024回「ボールタック試験(粘着性の試験)」について

第024回「ボールタック試験(粘着性の試験)」について 第037回「粘着剤」について 1

第037回「粘着剤」について 1 第044回「ゴム」について

第044回「ゴム」について 第056回「粘着テープ関係のJIS規格」について

第056回「粘着テープ関係のJIS規格」について 第058回「ボールタック、粘着力、保持力の関係」について

第058回「ボールタック、粘着力、保持力の関係」について 第063回「超撥水性(ちょうはっすいせい)」について

第063回「超撥水性(ちょうはっすいせい)」について 第075回「粘着剤」について 2

第075回「粘着剤」について 2 第090回「膠(にかわ)」について

第090回「膠(にかわ)」について 第101回「医療用粘着テープ」について

第101回「医療用粘着テープ」について 第109回「布テープの粘着力要素(試料幅、圧着力等の違い等)」について

第109回「布テープの粘着力要素(試料幅、圧着力等の違い等)」について 第111回「離型紙(りけいし)」について

第111回「離型紙(りけいし)」について 第113回「濡(ぬ)れ性(せい)」について

第113回「濡(ぬ)れ性(せい)」について 第006回「分析」について 1

第006回「分析」について 1 第021回「プラスチックの見分け方(赤外分析)」について1

第021回「プラスチックの見分け方(赤外分析)」について1 第027回「蛍光X線分析機」について

第027回「蛍光X線分析機」について 第028回「熱可塑性プラスチックの熱分析」について

第028回「熱可塑性プラスチックの熱分析」について 第041回「周期律表と蛍光X線分析」

第041回「周期律表と蛍光X線分析」 第052回「ガス-マス(GC-MS:ジーシー/マス)分析」について

第052回「ガス-マス(GC-MS:ジーシー/マス)分析」について 第059回「プラスチックの見分け方(赤外分析)」について2

第059回「プラスチックの見分け方(赤外分析)」について2 第060回「赤外分析」について

第060回「赤外分析」について 第067回「赤外線分析(IR)」について

第067回「赤外線分析(IR)」について 第092回「分析」について 2

第092回「分析」について 2 第093回「分析」について 3

第093回「分析」について 3 第119回「粘弾性(ねんだんせい);レオロジー」とは何か

第119回「粘弾性(ねんだんせい);レオロジー」とは何か 第120回「粘弾性(ねんだんせい);レオロジー」とは何か 2

第120回「粘弾性(ねんだんせい);レオロジー」とは何か 2 第002回「ストレスクラック」について

第002回「ストレスクラック」について 第016回「可塑剤(かそざい)」について

第016回「可塑剤(かそざい)」について 第017回「水と油はなぜ混ざらないのか」

第017回「水と油はなぜ混ざらないのか」 第023回「積層造形(ラピッドプロトタイピング)」について

第023回「積層造形(ラピッドプロトタイピング)」について 第032回「製品の耐久試験」について

第032回「製品の耐久試験」について  第035回「色」について

第035回「色」について 第050回「静電気」について

第050回「静電気」について 第055回「ウレタン」について

第055回「ウレタン」について 第057回「シリコン樹脂」について 1

第057回「シリコン樹脂」について 1 第066回「エラストマー」について

第066回「エラストマー」について  第077回「プラスチックの劣化(熱可塑性)」

第077回「プラスチックの劣化(熱可塑性)」 第078回「プラスチックの分子量を測定する」

第078回「プラスチックの分子量を測定する」 第082回「PET(ペット樹脂)」について

第082回「PET(ペット樹脂)」について 第085回「油」について

第085回「油」について 第096回「シリコン樹脂」について 2

第096回「シリコン樹脂」について 2 第107回「ポリビニールアルコール(ポバール)」について

第107回「ポリビニールアルコール(ポバール)」について 第110回「ポリマーアロイ」について

第110回「ポリマーアロイ」について 第115回「ウレタンジェル(耐震マット)」について

第115回「ウレタンジェル(耐震マット)」について 第121回「オレフィン樹脂」について

第121回「オレフィン樹脂」について 第004回「N(ニュートン)」について

第004回「N(ニュートン)」について 第007回「品質工学」(タグチメソッド)について 1

第007回「品質工学」(タグチメソッド)について 1  第008回「品質工学」(タグチメソッド)について 2

第008回「品質工学」(タグチメソッド)について 2  第009回「品質工学」(タグチメソッド)について 3

第009回「品質工学」(タグチメソッド)について 3  第026回「硬さ」について

第026回「硬さ」について 第034回「鉄の錆び」について

第034回「鉄の錆び」について 第039回「抜き取り検査」について

第039回「抜き取り検査」について 第042回「ロードセル(荷重測定器)」について

第042回「ロードセル(荷重測定器)」について 第045回「有限要素法(ゆうげんようそほう)<FEM>」について

第045回「有限要素法(ゆうげんようそほう)<FEM>」について 第061回「メッキ」について

第061回「メッキ」について 第062回「チタン」について

第062回「チタン」について 第065回「CEマーク」について

第065回「CEマーク」について 第069回「鉄(鋼)の焼き入れ」について

第069回「鉄(鋼)の焼き入れ」について 第072回「アルミニュウム」について

第072回「アルミニュウム」について 第076回「JIS(ジス)とは何か」

第076回「JIS(ジス)とは何か」 第089回「ISO(イソ、アイエスオー)」について

第089回「ISO(イソ、アイエスオー)」について 第091回「試験規格」について

第091回「試験規格」について 第094回「アレルギー」について 1

第094回「アレルギー」について 1 第095回「アレルギー」について 2

第095回「アレルギー」について 2 第097回「アレルギー(ゴム)」について 3

第097回「アレルギー(ゴム)」について 3 第098回「繊維製品の物性試験」について

第098回「繊維製品の物性試験」について 第099回「繊維製品の染色堅牢度試験」について

第099回「繊維製品の染色堅牢度試験」について 第100回「防水・耐水・撥水」について

第100回「防水・耐水・撥水」について 第102回「マイクロスコープ」について

第102回「マイクロスコープ」について 第105回「DHAとEPA」について

第105回「DHAとEPA」について 第114回「乳酸菌」について

第114回「乳酸菌」について 第116回「大理石(だいりせき)」について

第116回「大理石(だいりせき)」について 第118回「酵素(こうそ)」とは何か

第118回「酵素(こうそ)」とは何か 第010回「VOC(揮発性有機溶剤)シックハウス症候群」について

第010回「VOC(揮発性有機溶剤)シックハウス症候群」について 第011回「RoHS(ローズ)」について

第011回「RoHS(ローズ)」について 第018回「化審法(かしんほう)」について

第018回「化審法(かしんほう)」について 第020回「HACCP(ハサップ)」食品の安全性確保

第020回「HACCP(ハサップ)」食品の安全性確保 第022回「REACH(リーチ)」とは何か 1

第022回「REACH(リーチ)」とは何か 1 第029回「REACH(リーチ)」とは何か 2

第029回「REACH(リーチ)」とは何か 2 第047回「REACH(リーチ)」とは何か 3

第047回「REACH(リーチ)」とは何か 3 第073回「トスカ(TSCA)」について

第073回「トスカ(TSCA)」について 第086回「化学物質を規制する法律 1」

第086回「化学物質を規制する法律 1」 第087回「化学物質を規制する法律 2」

第087回「化学物質を規制する法律 2」 第088回「化学物質を規制する法律 3」

第088回「化学物質を規制する法律 3」KTRニュース動画

株式会社KTRのYouTubeページ

株式会社KTRのYouTubeページ

youtube 最新回

youtube 最新回

youtube 動画配信リスト

第002回「ストレスクラック」について

第003回「促進試験」について

第004回「N(ニュートン)」について

第005回「製品の安全性(有害物質)」について

第010回「VOC(揮発性有機溶剤)シックハウス症候群」について

第011回「RoHS(ローズ」について

第012回「安全係数)」について

第013回「環境マネージメントシステム」について

第014回「アクリル」について

第016回「可塑剤」について

第017回「水と油はなぜ混ざらないのか」

第021回「プラスチックの見分け方(赤外分析)」について1

第023回「積層造形(ラピッドプロトタイピング)」について

第024回「ボールタック試験(粘着性の試験)」について

第025回「化学物質の安全性」について

第026回「硬さ」について

第027回「蛍光X線分析機」について

第028回「熱可塑性プラスチックの熱分析」について

第031回「かび」とは何か

第032回「製品の耐久試験」について

第033回「扇風機の寿命は何年か」

第035回「色」

第036回「CAS 番号(キャス バンゴウ)」について

第037回「粘着剤」について 1

第038回「界面活性剤(かいめんかっせいざい)」について

第041回「周期律表と蛍光X線分析」

第043回「無毒性量(むどくせいりょう)」について

第044回「ゴム」について

第046回「環境マーク」について

第048回「耐光試験(たいこうしけん)」について 1

第049回「耐光試験(たいこうしけん)」について 2

第052回「ガスーマス(GC-MS:ジーシー/マス)分析」について

第053回「プラスチックの添加剤」について

第054回「臭いとVOC(ブイオーシー)」について

第056回「粘着テープ関係のJIS規格」について

第058回「ボールタック、粘着力、保持力の関係」について

第059回「プラスチックの見分け方(赤外分析)」について2

第060回「赤外分析」について

第062回「チタン」について

第063回「超撥水性(ちょうはっすいせい)」について

第064回「ポリプロピレン(PP)の劣化」について

第066回「エラストマー」について

第067回「赤外線分析(IR)」について

第068回「EN71-3の規制物質増える」

第070回「ABS樹脂(プラスチック)の劣化」について

第073回「トスカ(TSCA)」について

第075回「粘着剤」について 2

第079回「内部応力(残留応力)」について

第081回「in vitro(イン・ビトロ)とin vivo(イン・ビボ)」について

第083回「皮膚感作性」について

第090回「膠(にかわ)」について

第098回「繊維製品の物性試験」について

第099回「繊維製品の染色堅牢度試験」について

第100回「防水・耐水・撥水」について

第101回「医療用粘着テープ」について

第102回「マイクロスコープ」について

第103回「粘着製品の老化試験」について

第104回「毒」について

第105回「DHAとEPA」について

第106回「皮膚刺激性」について

第107回「ポリビニールアルコール(ポバール)」について

第108回「きのこ」について

第109回「布テープの粘着力要素(試料幅、圧着力等の違い等)」について

第110回「ポリマーアロイ」について

第111回「離型紙(りけいし)」について

第112回「エコマーク」について

第113回「濡(ぬ)れ性(せい)」について

第114回「乳酸菌」について

第115回「ウレタンジェル(耐震マット)」について

第116回「大理石(だいりせき)」について

第117回「ワクチン」とは何か

第118回「酵素(こうそ)」とは何か

第119回「粘弾性(ねんだんせい);レオロジー」とは何か

第120回「粘弾性(ねんだんせい);レオロジー」とは何か 2

第121回「オレフィン樹脂」について

KTRニュース配信お申込み

第23回目

第23回「積層造形(ラピッドプロトタイピング)」について

◆今回のテーマは、「積層造形(ラピッドプロトタイピング)」です。

「ラピッドプロトタイピングとは」

ラピッドプロトタイピングとは、3次元CADデータから直接に立体の試作を数分から数時間で製造する技術のことです。

方法は、まず3次元データを一定の大きさで輪切りにスライスして、データを保存します。

そして、スライスしたデータを基に、順次積み重ねることで実際の立体を作成します。

近年、ラピッドプロトタイピングは機器の精度が上がってきており、モデルを積層するピッチが0.2mmまで可能となっておりますので、複雑な形状であってもモデル化することが可能となりました。

ただ、ラピッドプロトタイピングといっても種類は複数あり、作成方法も様々です。

そこで、代表的なものを下記に記します。

<ラピッドプロトタイピングの種類>

| ●光造形法 | ||

| 液状の光硬化樹脂に紫外線などを照射して三次元の形状を作成する方法。 | ||

| メリット → | ・精度が高い。 ・強度が強い。 |

|

| デメリット→ | ・後処理が困難。 | |

| ●粉末焼結法 | ||

| セラミックや金属粉末等を敷き詰めて、高出力なレーザー光線で作成したい三次元の形状のみ熱で焼結する方法。 | ||

| メリット → | ・粉末材料であれば、何でも使用が可能。 ・材料の粉がサポートの役割を果たす為、サポートは必要がない。 |

|

| デメリット→ | ・若干精度が粗い。 ・材料の粉が飛び散る為、後処理が困難。 |

|

| ●シート積層法 | ||

| 紙などを、レーザーやカッター等で必要な形に切り抜いて、これを積み重ねることで三次元の形状を作成する方法。 | ||

| メリット → | ・材料が紙なので入手がしやすい。 ・材料をシート状にさえできれば、金属でも作成可能。 |

|

| デメリット→ | ・不要部分の切り離しや後処理が困難。 | |

| ●インクジェット法 | ||

| インクジェットプリンタと同じ方法で、ヘッドから微小な樹脂や接着剤などを噴射や堆積しながら三次元の形状を作成していく方法。 | ||

| メリット → | ・高速に試作を作ることができる。 | |

| デメリット→ | ・若干強度が弱い。 | |

| ●溶融樹脂押出法 | ||

| 加熱して溶かした熱可塑性樹脂を、細いノズルの先から糸状に出し、その樹脂を積み重ねて、三次元の形状を作成する方法。 | ||

| メリット → | ・ABSやPCなど材料の種類が多い。 ・後処理が容易 |

|

| デメリット→ | ・若干精度が粗い。 | |

<実際にラピッドプロトタイピングを使用した体験>

民間の企業であれば、複数の装置を置いているので、用途に応じた試作の作成が可能です。

溶融樹脂押出法であれば、公共の試験機関でも装置を設備されていますので、3次元データを持って行けば、簡単に試作を作ることが出来ます。

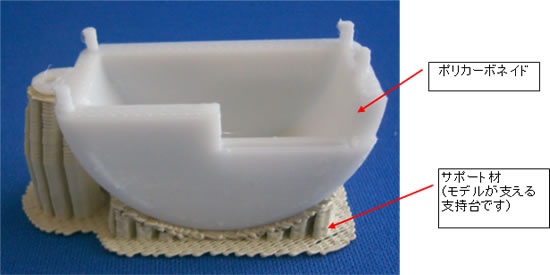

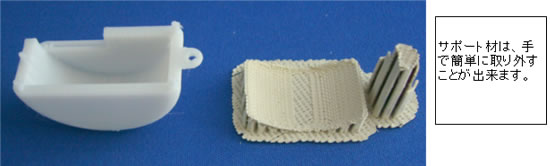

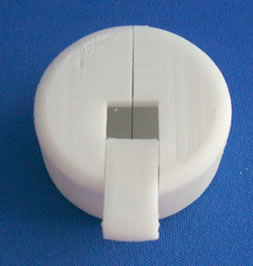

溶融樹脂押出法にて試作したものを添付します。

今回使用した樹脂はポリカーボネイドですが、ABSでも可能です。

|

|

|

|

今回使用した樹脂プロトタイピング装置の造形領域は、355(W)×406(D)×406(H)でした。

また、費用の計算方法は、機器使用料+(固定費×造形時間)ですので、数千円から数万円程度です。

今回のモデルぐらいの大きさであれば、1時間程度で仕上がります。

ある程度の大きさがあれば、曲線も綺麗に仕上がりますが、今回のピンのように細すぎると若干精度が欠けますので、ヤスリで手直ししないと勘合することが出来ませんでした。

<ラピッドプロトタイピングを使用した感想>

モデルが大きすぎたり、中身を詰めてモデルを作成すると、造形時間が長くなってしまい、費用がかさむので、製品の強度を見る目的ではなく、形を見たいだけであれば、中身を中空にすると良いと思います。

造形領域に限界はありますが、領域以内であれば、同じものを複数作ることも可能ですし、基本としたモデルに対して、少しずつモデルの形状を変えたものを同時に作ることも可能なので、短期間に複数のモデルを検討でき、実用的だと感じました。

また、元々3次元データを基に作成しているので、手直しが容易で、直ぐに変更や修正ができ、判断を早めることが出来ると思います。

<まとめ>

試作をメインとした民間企業のホームページを見ると、ギアといった部品はもちろんのこと、モデル同士を組み合わせて、完成品を作っているところもあり、技術が進んでいるので、モデルと量産品との違いが無いほどです。

ラピッドプロトタイピングは、モデルに対して要求される内容を全て網羅できているといっても過言ではなく、商品開発には必要不可欠になるのではないかと思われます。

YouTubeで一部のKTRニュースの動画配信中! 株式会社KTRのYouTubeページ